Car cela devait arriver, fatalement. J’ai une imprimante 3D. Le modèle ? Une Elegoo Neptune 4 Plus, achetée en profitant des soldes de fêtes de fin d’année, donc une fraction du prix d’origine. Une belle bête avec un joli volume d’impression de 32 x 32 x 38.5 cm. Soit presque 40 cm de haut ! Avec ceci je pourrais imprimer des casques intégraux par exemple. Comme celui d’un Cybermen et je pourrais convertir toute la Terre. AHAHAHAHA.

En attendant, je ne pouvais pas me permettre de laisser cette imprimante 3D à l’air libre, avec les poussières, les poils de chats, les courants d’air et les grosses variations d’humidité. L’humidité étant la véritable ennemie des filaments, que ce soit le PLA, le PETG ou l’ABS.

Donc c’est l’occasion de faire une sérieuse construction : une enceinte d’isolation hygrométrique. Ou caisson. C’est pareil. A peu près. Non ?

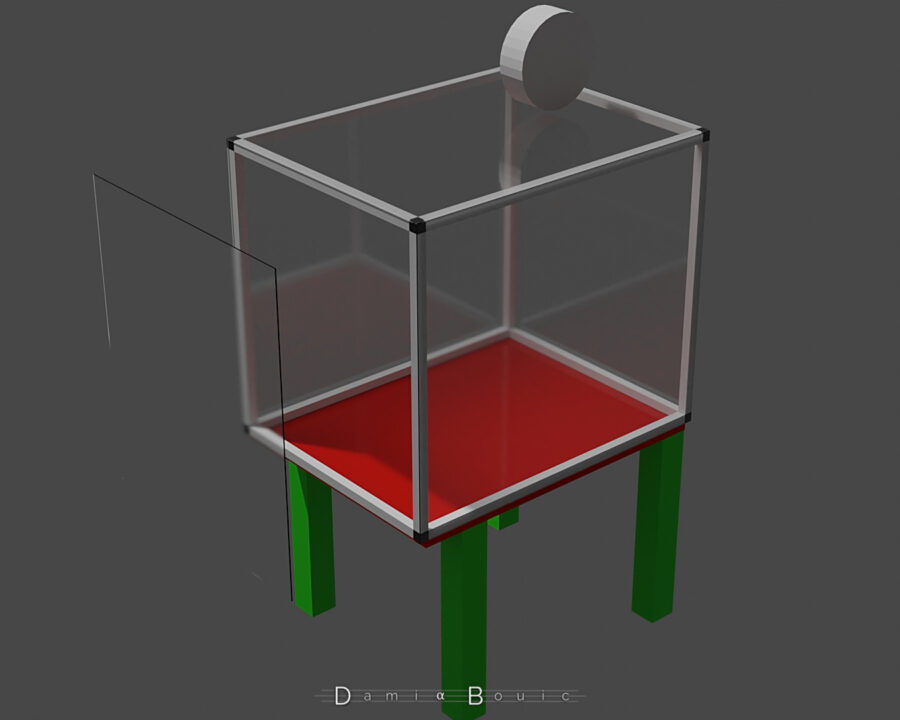

Pas mal d’inspiration depuis Adam Savage car il a fait un superbe caisson tout en plexiglass. Au départ, c’était un peu mon intention, des panneaux de plexiglass rigides, rivetés sur des barres en alu profil carré de 20mm. Comme ici, sur cette modélisation 3D.

On est sur un caisson aux dimensions assez imposantes : 578 x 650 x 750 (mm). Celui-ci reposera sur une base, faite maison également, dont j’ai l’intégralité des matériaux par ailleurs. La porte je l’imagine tenue par une charnière piano et l’étanchéité réalisée par le rôle conjoint d’un … joint d’isolation thermique et d’un loqueteau magnétique. Le reste de l’étanchéité du caisson, sans doute une colle ou un truc du genre. Et bah vous serez étonné.e.s par la simplicité de la réalisation de cette dernière.

En attendant :

Partir sur de bonnes bases. Une base en l’occurrence.

Avant de commencer à s’enjailler sur le caisson, il serait bon de pouvoir le disposer sur une petite table basse afin de l’accueillir, et avoir l’imprimante pas trop haute ni trop basse.

Voici le matériel à ma disposition :

- Une planche de couleur rouge que j’avais depuis quelques temps et qui va enfin trouver un usage ;

- Quatre poutrelles en bois qui avaient servie pour un lit mezzanine, qui sont les chutes des pieds qui constituent les pieds de mon bureau actuel ;

- De la visserie façon « IKEA » (vous savez le genre de boulon rond qu’on doit insérer et faire tourner avec un tournevis plat).

Et en photo.

Bon, il est temps de sortir la perceuse et d’y aller.

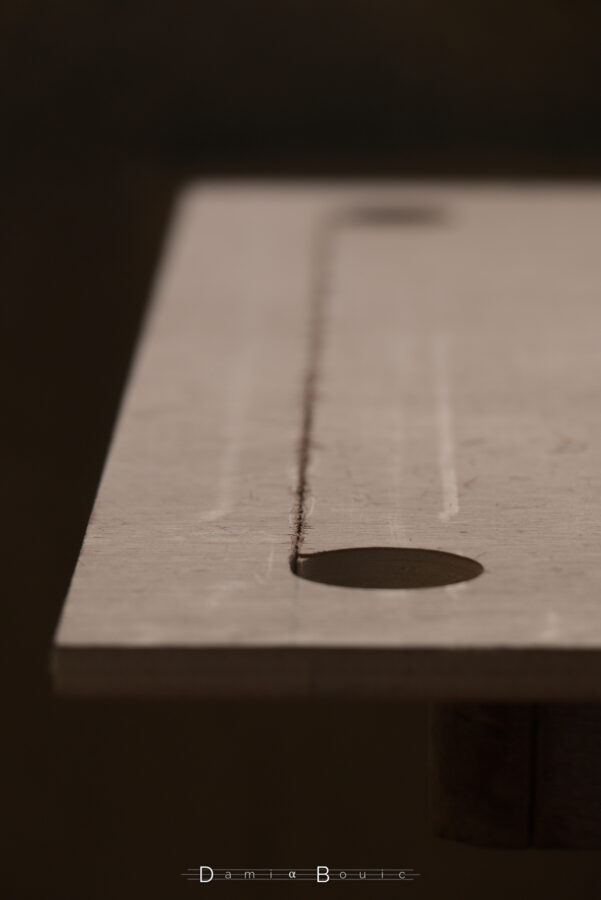

Un trou.

Puis un autre, fait avec un forêt Forstner, que je peux enfin mettre à profit. Ça va permettre de « couler » la tête de vis dans le bois.

Et puis les 4 pieds sont aussi perforés.

Assemblage. Ça tient, on peut passer à la suite.

Des barres ! En alu.

C’est l’histoire d’une meuf qui a horreur du travail du métal. J’ai déjà coupé du métal par le passé. C’est chiant. Ça coince. Ça grippe. Ça part pas comme on veut. Mais je me disais : «Attends si ça se trouve l’alu ça va être cool.» Le foreshadowing tout ça.

Je me décide enfin à couper ces barres en alu. J’en ai 6 de 2 m chacune. 12 sections à produire.

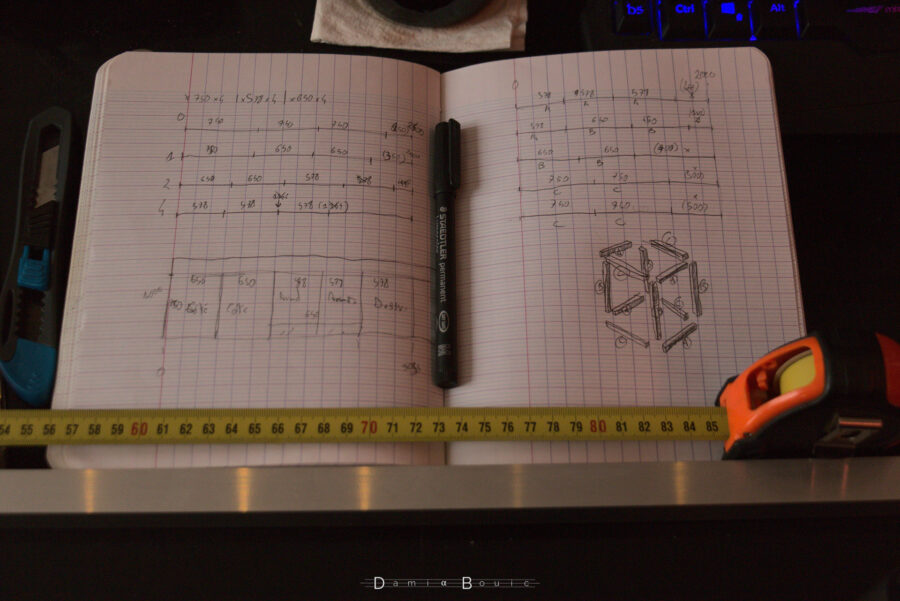

Tout d’abord faut faire les traits de coupe et suivre le plan de coupe. A la lettre.

Et vous avez vu l’erreur ? Si si, regardez attentivement. Revenez plus haut où j’annonce les dimensions du caisson. Maintenant regardez le plan de coupe. Vous l’avez maintenant ? Parce que moi, je l’avais pas du tout. Mais alors : pas du tout.

Et donc, je coupe.

Et ça se coupe bien. Avoir une lame toute neuve aussi, ça aide, je ne vous le cacherait pas. Par contre, sur plusieurs coupe : ça dévie. Et parfois même sévèrement, de plusieurs millimètres.

Mais cela ne me décourage pas, même si ça fait souffler quand même…

Voilà les 12 sections, posées en groupes, sur le carton de l’imprimante 3D, toujours dans son emballage.

L’assemblage des sommets se fait avec des espèces de chevrons à angle droit qui s’enfoncent dans le creux du profilé. Pas de clou, ni de vis, ni adhésif ou rien. Juste du bon vieux « press fit ».

C’est bien pratique. Surtout si on en achète autant qu’il y a de sommets dans un parallélépipède. C’est à dire 12, et pas 8. Donc je remet l’assemblage au lendemain, le temps d’en acheter 4 autres.

Et voilà, c’est assemblé. Mais.

Vous le voyez maintenant ?

Oui l’imprimante 3D est sortie de son emballage et est assemblée.

C’est pas ça. La réponse : c’est trop GRAND. De 4 cm. Dans toutes les directions. Je n’ai pas compté l’épaisseur des barres, 20 mm deux fois, dans mes mesures.

Et je me retrouve à devoir défaire ce grand pavé vide. Et de casser deux des sommets en plastique que j’avais pas acheté en bonne quantité.

Cette fois-ci, pas le temps de niaiser. Je décide d’équiper ma scie sauteuse d’une lame à métaux. Et de regrouper les barres en alu par 4, et couper d’un coup.

En plus ça permettra de réparer les bouts où la lame de la scie manuelle avait dévié. Sur la dernières barre, je manque de casser la lame de la scie sauteuse… Faut PAS se presser.

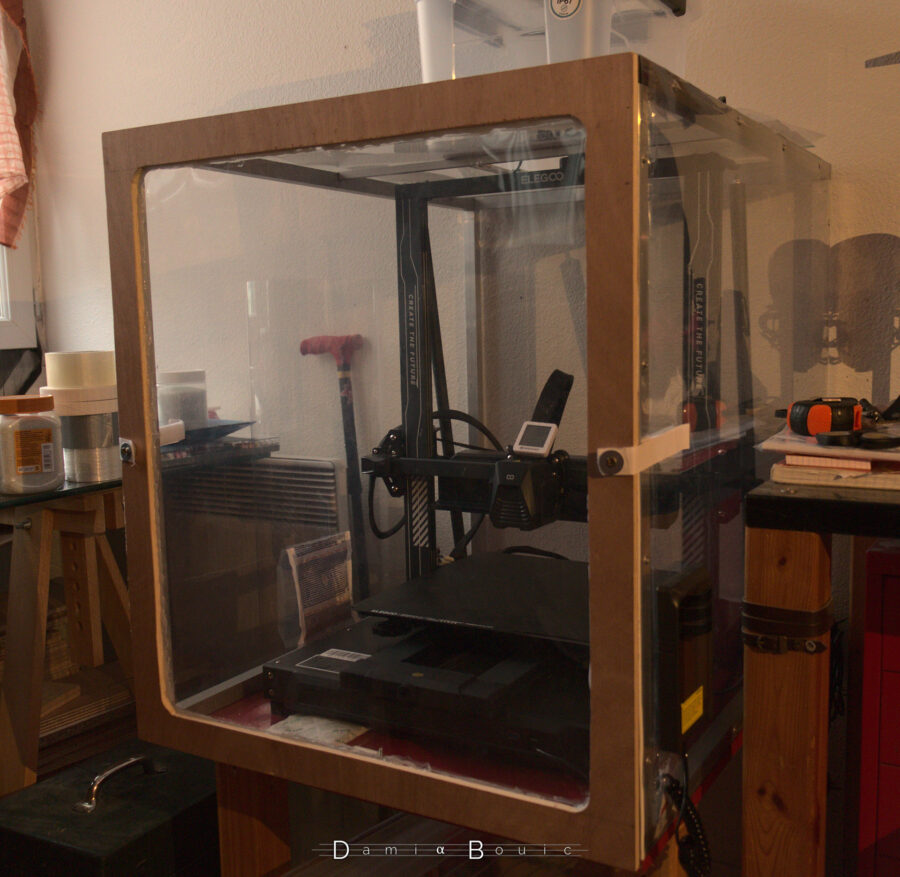

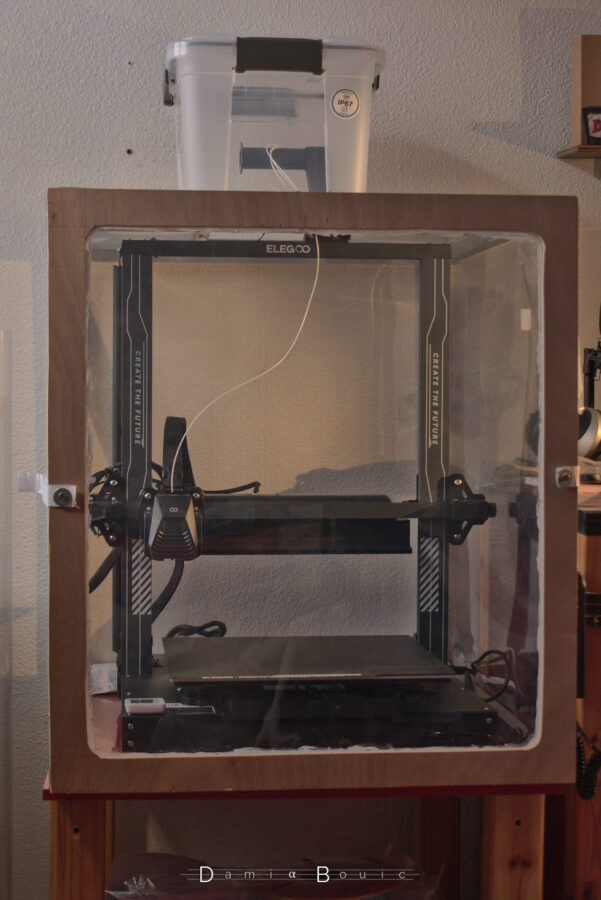

On assemble les barres aux bonnes dimensions. Et voilà ! C’est mieux quand même, non ?

Je commence à voir comment va devoir se passer le lien entre le caisson et le boitier du filament, avec deux baguettes en alu pour support.

Mais pas tout de suite.

MOULTIGLASS

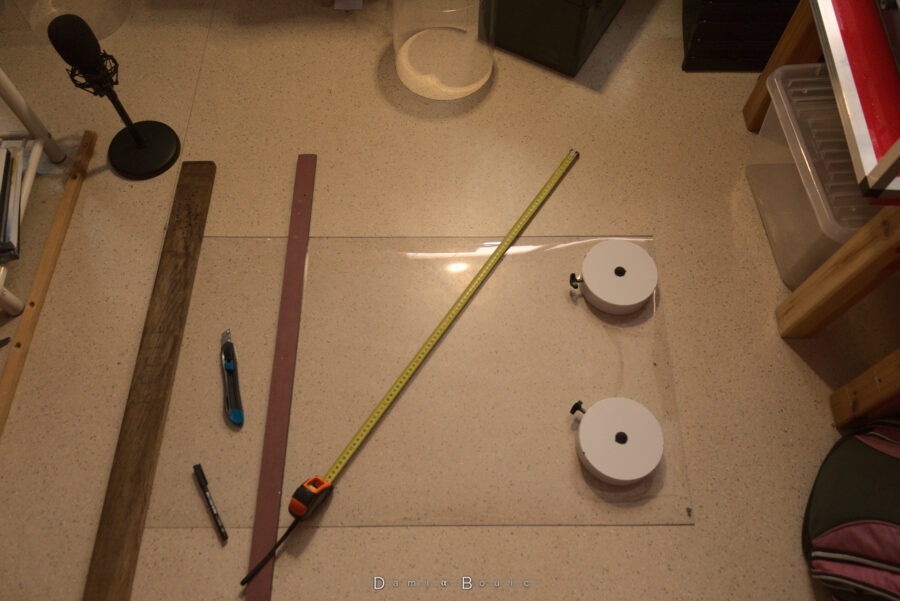

C’est le nom donné à cette variante du plexiglass. Enfin ça s’écrit Multiglass. Car figurez-vous que le « verre synthétique », ça coûte une blinde. Genre j’en aurai eu pour 400€ uniquement en plexi. Finalement je trouve un compromis avec cette version « feuille » de 1mm d’épaisseur, qu’on achète au mètre. Je décide d’en prendre 4 m, histoire d’avoir de la place d’y couper mes panneaux. Ou feuilles, peu importe.

La découpe ne se passe sans difficultés. Le cutter circulaire prouve son inefficacité totale face à ce matériau. Ça dévie trop facilement. Aussi, je croyais pouvoir le couper le en le cassant au niveau d’une zone affaiblie par le passage d’une lame. Grosse erreur ! Ça a bien cassé, mais salement, avec des éclats et des fissures qui allaient pas dans le bon sens. Finalement, je reviens au bon vieux cutter normal et des règles bien propres. C’est un travail pénible, à même le sol, j’ai mal partout. Je garderai les douleurs pour plusieurs jours.

Mais, c’est enfin prêt.

Rivets rivets rivets RIVETS !

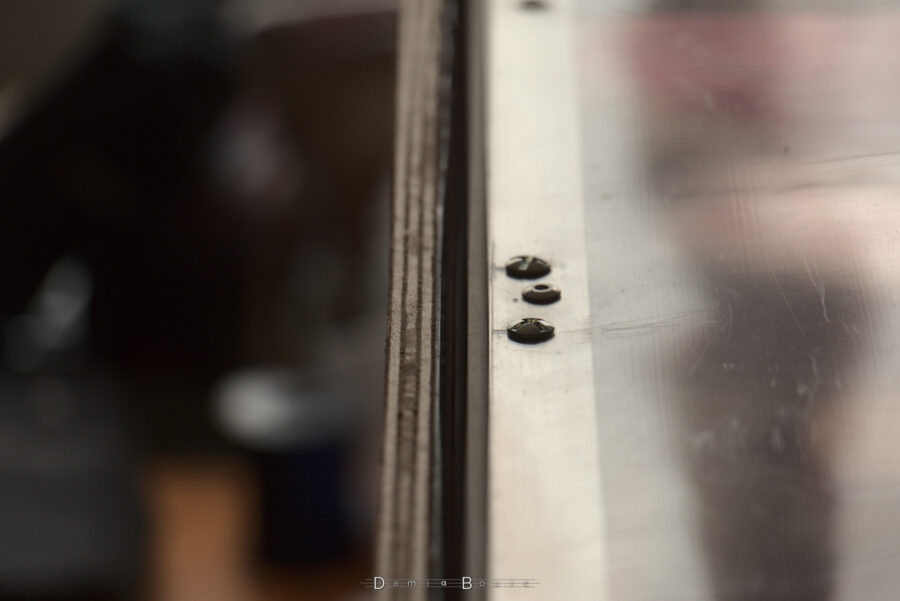

Technique d’assemblage simple mais que je n’avais jamais utilisée. Et qui se trouve être la plus pertinente et efficace dans cette situation : faire tenir de façon définitive des panneaux de plastique transparent sur de l’aluminium profilé creux.

Donc perçages, perçages, perçages et rivetage, rivetage, rivetages.

Et il faut reproduire l’opération autant de fois qu’il existe d’arrêtes. Premier panneau fixé ci-dessous.

Puis, presque tous les panneaux sont fixés. Sauf celui du dessus qui va devoir subir un traitement spécial pour faire tenir le boitier du filament.

Chapitre Boite

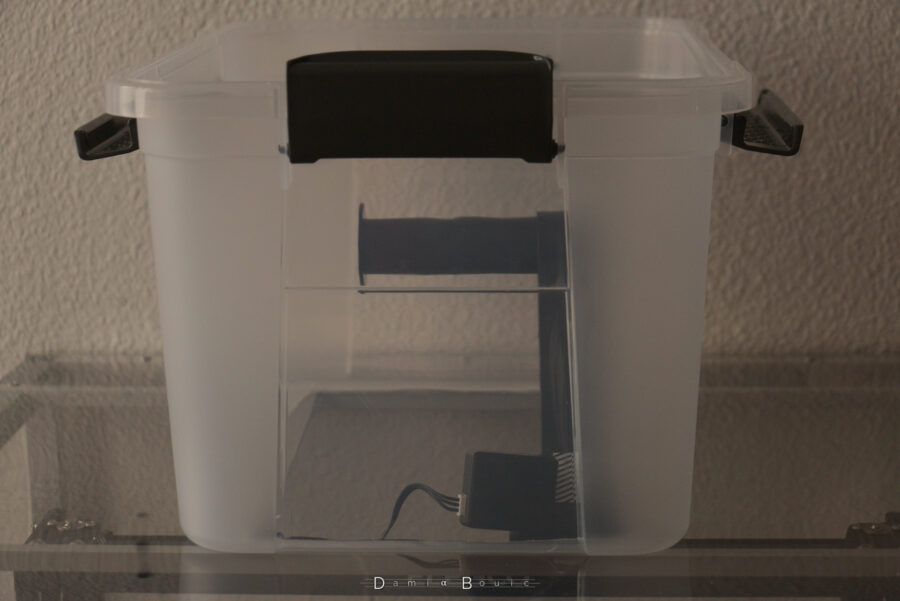

Pour la petite histoire, j’avais en vue une boite en plastique achetée chez ACTION il y a longtemps, mais celle-ci ne pouvait pas satisfaire l’étanchéité nécessaire. Je me rends donc dans un magasin où je trouve la boite aux bonnes dimensions, avec couvercle étanche, important pour pouvoir accéder au chargement du rouleau du filament d’impression 3D sans quoi l’imprimante 3D imprimera dans le vide et -inspirez.

Comme cette boite a quand même son propre poids, et que celui-ci ferait fortement fléchir mon frêle panneau plastique transparent 1mm, il faut donc mettre des supports. Ceux-ci sont des petites barres en alu 1x1cm. Et il faut pouvoir les joindre aux barres en alu plus grandes. Vous me suivez ?

Je décide donc de faire une coupe en L (c’est pas du tenon/mortaise donc je trouve pas le nom). C’est quand même pas mal ce qu’on peut faire quand on apprends à mieux maîtriser la scie à métaux manuelle.

Et ça repose bien sur les barres.

L’assemblage, je comptais le riveter, mais c’est trop fin, trop petit. Finalement, je me dis que ça ne va pas bouger tant que ça, donc je décide de faire tenir ça … au ruban adhésif. De bureau. Et ça suffit !

D’ailleurs, l’étape suivante est de recouvrir et fermer le haut.

Quant à la boite, celle-ci se retrouve horriblement défigurée avec une découpe pas propre du tout faite avec la lame d’une scie à métaux. J’ai pas l’outil qu’il faut pour ce genre de découpe, et les matériaux acryliques comme ça c’est toujours pénible.

Cela me permet de reporter le fond sur le dessus du caisson et de le découper à son tour. Et constater au passage que le support du rouleau passe bien.

Au niveau de la jointure entre les deux éléments, je pose du joint thermique qui permettra une bonne étanchéité.

Du ruban adhésif, qui sera plus tard renforcé par des pinces en métal, et ça tient !

Ferme la porte !

C’est presque la fin. J’ai une porte à faire. J’aurais pu la faire en barre en alu, mais ça va bien hein. Le budget tout ça. Et j’ai épuisé mon stock de rivets. Donc j’avais prévu le coup avec une belle planche CP de 10 mm. Y aura qu’à la couper de façon à faire un cadre, coller la feuille plastique MOULTIGLASS restante et hop.

Alors c’est parti ! D’abord je met au bonnes dimensions.

Puis, il faut pouvoir couper l’intérieur à la scie sauteuse, et pour ça, je pratique 4 trous avec un autre forêt Forstner, le plus grand que j’aie. Cela permettra d’avoir de jolis coins arrondis.

Et voilà, un joli cadre !

Et puis avec la feuille plastique collée. Nous vous ne verrez pas le travail de collage vraiment pas joli.

Fixation d’un des deux loqueteau magnétique. Un en bas, un haut.

Je dispose le joint qui recouvre l’ouverture du caisson. Sur la porte aussi il y aura un joint, comme ça, les deux vont bien s’épouser, et ils ne glisseront pas.

Dans l’intérieur de la porte, fixation de la plaquette métallique qui permet à l’aimant de tenir la porte. Bon, finalement, vous pouvez voir un échantillon du merveilleux travail de collage !

Et : ça tient ! J’ai décidé de ne pas fixer la porte avec une charnière, trop compliqué si on prévoit une étanchéité.

Et de constater qu’il n’y a pas de jour au dessus.

Par contre, il y en a légèrement à gauche et à droite. Je renforce donc avec du Velcro®

Je laisserai fermé le caisson, avec sonde thermo/hygro dedans pour tester le dispositif. J’ai disposé dedans un sachet d’absorption d’humidité. Vous constaterez que la raquette de commande tient sur le côté droit, grâce à l’aimant qui était déjà fourni avec. Non montré ici aussi, j’ai disposé les différents câbles, et j’ai étanchéifié les arrêtes avec du bête ruban adhésif de bureau. Ce qui est bien c’est que ça ne se voit pas ou peu.

Pour finir

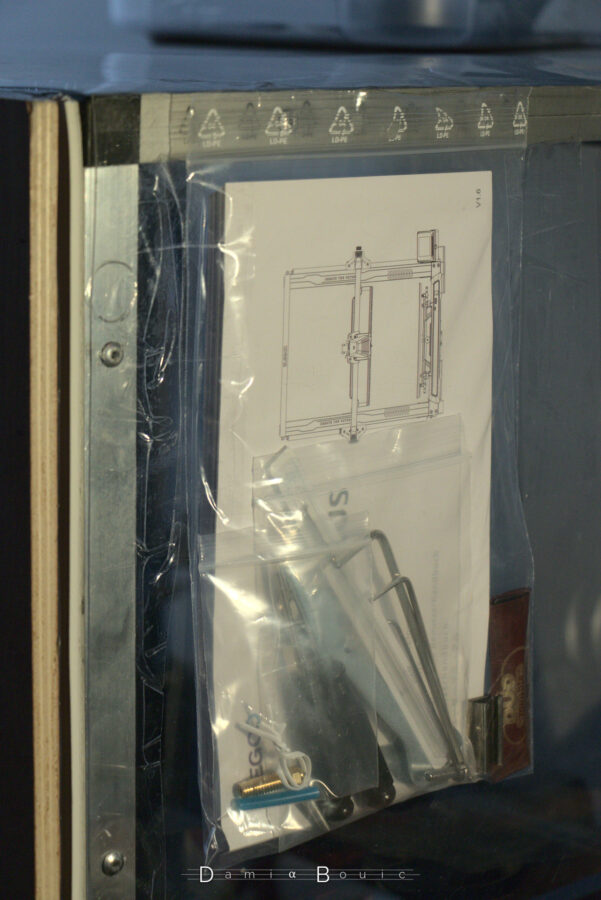

Le lendemain, je décide de calibrer l’imprimante. Le guide vidéo fournit sur le support USB aide beaucoup. Plus que le livret, que j’ai quand même ouvert à la bonne page.

Et puis, je fais ma première impression 3D. Un test. Avec un fichier fournit sur le support, déjà découpé.

Et c’est une petite figurine qui sort en un peu moins de 40 minutes ! La qualité d’ensemble est convenable, les défauts sont minimes je trouve. Et c’est fin, les couches sont presque pas visibles.

Pour finir, je décide de garder sur le caisson, collé contre dans une pochette, le manuel d’utilisation et tout les outils pour entretenir la machine.

Et me voici donc opérationnelle, avec un nouvel outil de production. J’ai déjà pas mal d’idées en tête, et je compte bien les partager ici, sur mon blog !

Merci de m’avoir lue jusque là, à bientôt !

Je découvre ton blog par cet article : bravo pour le résultat, et merci d’avoir partagé les étapes

Merci pour ton commentaire Clersev 🙂

Eh béh, quel travail pour réaliser moultiglass, bravo!

Pour découper dans le plastique, un truc qui est bien c’est le fer à souder bien chaud avec une panne pointue.

Bien aérer pendant l’opération.

Y a plus qu’à…

J’y avais pensé à la découpe à chaud, mais j’avais aucun support et le sol ici, c’est du lino. Donc on va éviter de faire fondre le sol au passage 😀 Et les odeurs de plastique fondu là, berk.

Le cutter a été en fin de compte très efficace, même si fatiguant.

Bonjour, je vous suivais sur twitter il y a très longtemps. Vos images spatiales sont superbes. Et voilà que je vous retrouve avec une imprimante 3D. Puis-je vous suggérer une lithophanie de la lune? Wiko.