Avant toute chose

L’an dernier j’avais publié un article sur la construction d’un étui pour mon synthé, et comment je m’étais dirigée vers une esthétique TARDIS, même si celle-ci ne sautait pas franchement aux yeux.

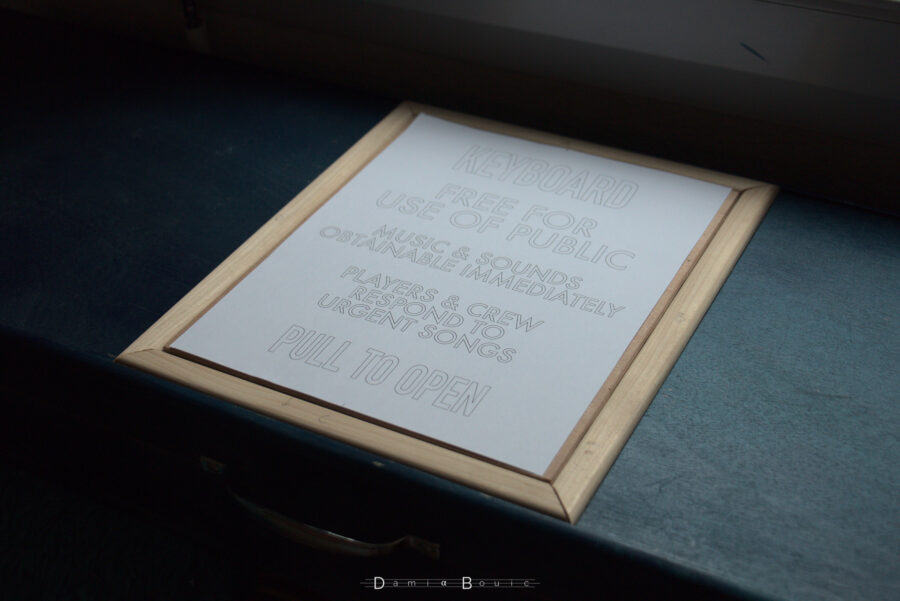

J’ai profité d’une période de calme la semaine dernière pour reprendre cet étui et y ajouter un élément incontournable de son esthétique : la plaque située sur sa porte gauche, qui sert de petite porte pour le téléphone qui est dedans (sauf qu’ensuite le Docteur demandera à ce que le téléphone soit accessible depuis l’intérieur). Je vais m’attacher à reproduire cette plaque, mais avec quelques petites modifications car mon étui ne va pas abriter un téléphone mais un synthé.

Voici ma version de cette plaque, fait sous Inkscape, et donc vectorisée.

Mon intention au départ était de faire appel à une entreprise locale spécialisée dans la découpe laser pour obtenir un jeu de lettres que j’aurais pu disposer sur une planche en bois peinte en noir. Ou sur une plaque de PVC noir. Peu importe. Pour apprendre que pour une découpe laser, les petits caractères allaient être compliqués à obtenir car le I par exemple fait à peine 2mm de large. Je dois donc changer mon fusil d’épaule et trouver une autre solution.

Cette autre solution viendra avec mon imprimante 3D, qui permettra une impression de toutes les lettres. Il ne me manquait quelques éléments supplémentaires pour m’y mettre sérieusement. De la peinture bleue, la même que j’avais utilisé avant. C’est de la peinture pour carrosserie sous forme de bombe. C’est dans un Norauto que je fini par en trouver. J’achète aussi de la peinture noire et blanche, de la colle dite « glycéro » pour une bonne tenue et un bon pouvoir couvrant. Enfin, une autre bombe, de vernis transparent, une laque quoi, pour verrouiller le résultat final.

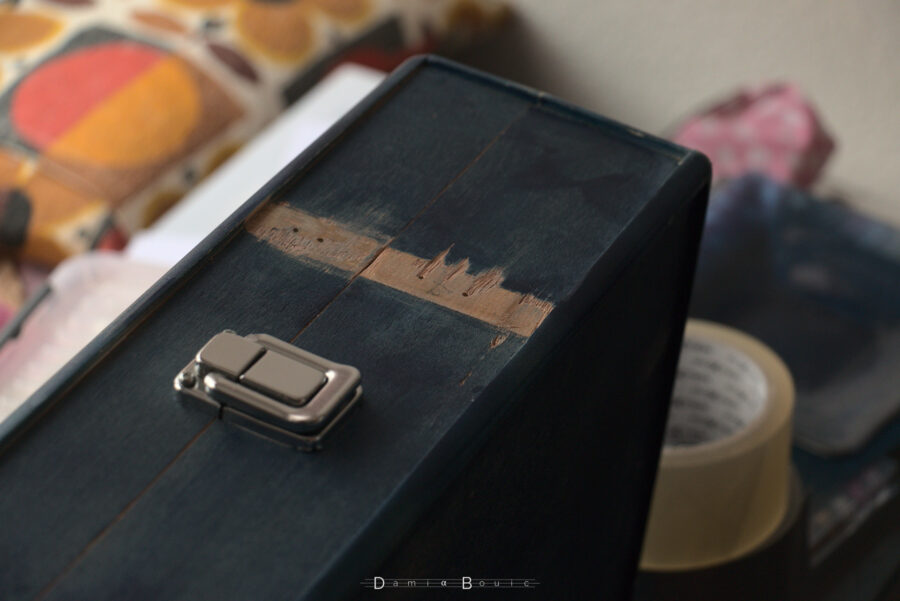

Avant tout ceci, j’avais changé les loquets, ou fermoirs, car les précédents ne correspondaient pas à cette esthétique « coffre » que je voulais. J’en trouve et les remplace. Et ça donne bien mieux.

Vous constaterez que derrière se trouvent deux pièces de bois qui servaient de supports aux anciens fermoirs, surtout pour les vis qui risquaient de forer de l’autre côté. Ceux-ci seront enlevés, il faudra repeindre par dessus.

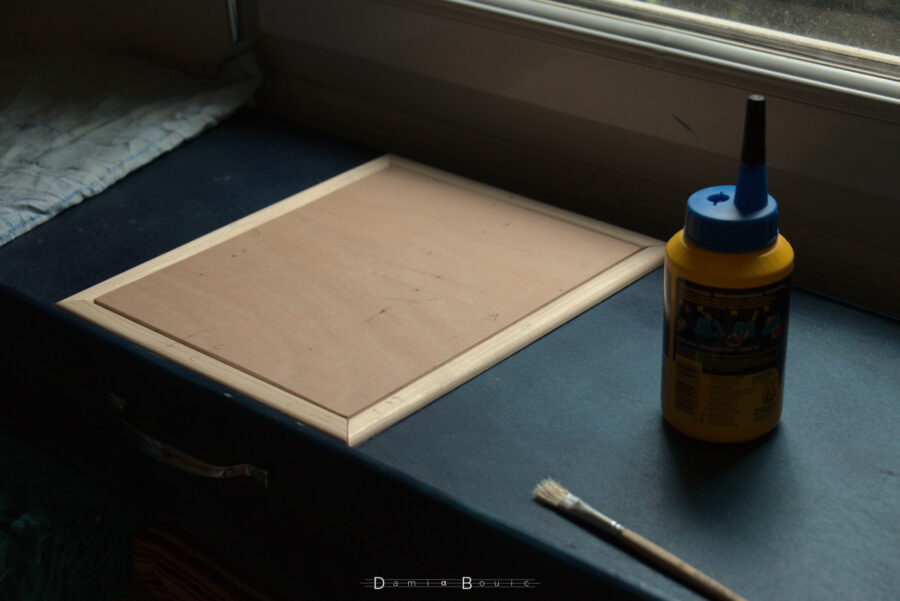

Du bois

Je m’attèle désormais à faire le support et le cadre. Je n’aurais pas d’autre choix que d’utiliser des lamelles en bois aux bords arrondis, car je n’en trouve pas aux bords durs. La plaque sera du contreplaqué 5 mm. Découpe, ajustements, papier de verre tout ça. Disposition pour voir. Car c’est là que sera posée cette plaque.

J’imprime sur papier A4 le texte de cette plaque pour le mettre dans le contexte. Afin d’avoir un premier sentiment et une prévisualisation du résultat final.

Je marque les positions des divers éléments, et il est temps de coller le cadre. Pas le fond car j’en aurais besoin. Vous connaissez la chanson : colle à bois et séchage d’une journée.

Du PLA

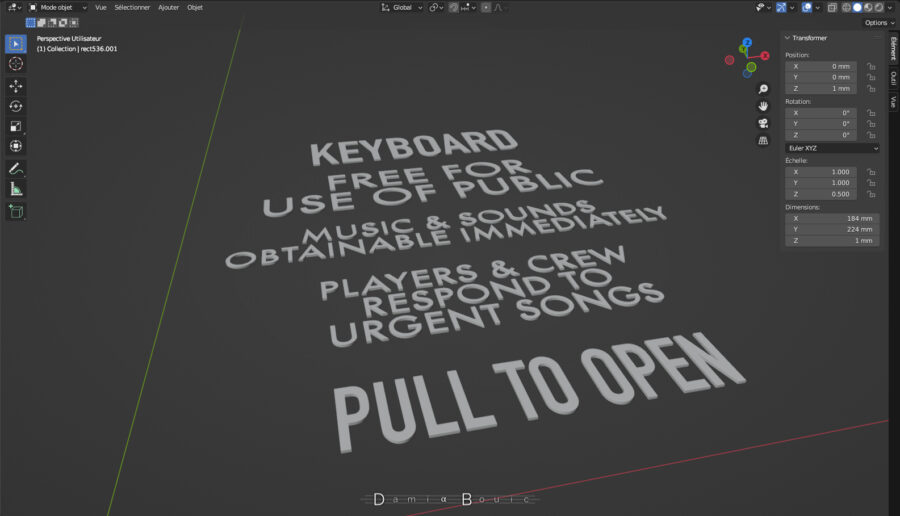

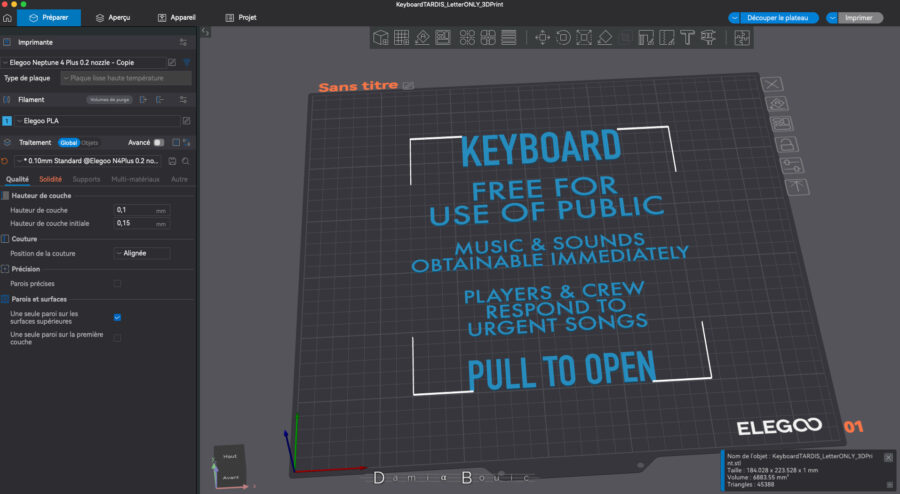

Le gros du sujet : le lettrage. J’avais déjà fait l’extrusion 3D du fichier vectoriel. Les lettres feront 1 mm d’épaisseur. Ça peut sembler faible mais ce sera vraiment visible.

Et importation dans la découpeuse pour impression.

Allons-y !

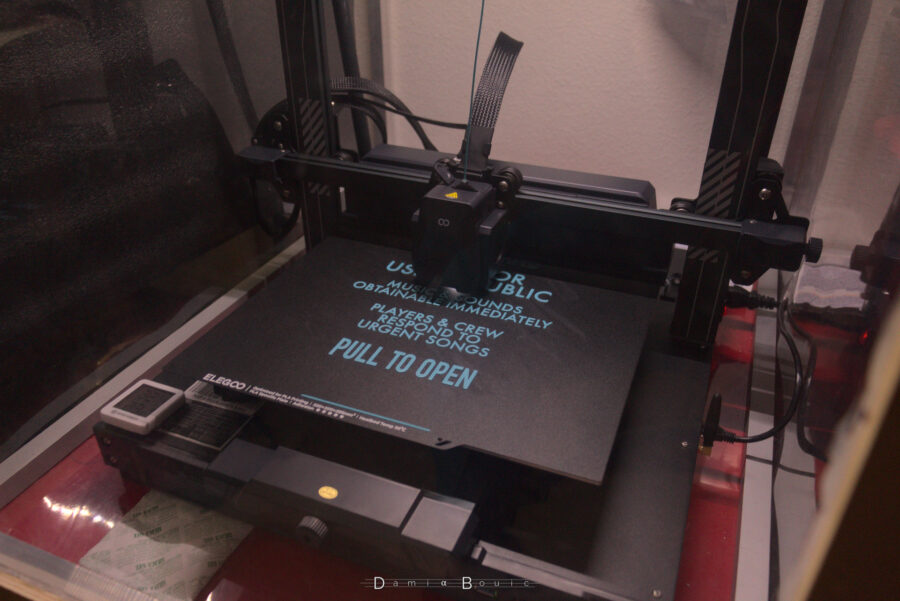

C’est quand même un drôle de sentiment de voir sous ses yeux un objet se construire après l’avoir vu qu’en 3D dans mon ordinateur. Au passage, j’ai du annuler la première impression car il y avait un gros problème : la hauteur de la plaque était inconsistante et les pièces n’adhéraient par correctement au support, ce qui a conduit à leur arrachage durant le process. J’ai donc du refaire la mise à niveau, la calibration tout ça. Le deuxième jet sera définitif avec des lettres tenant fermement au support. J’ai même mis de la colle « spéciale » (en fait juste de la colle en bâton d’écolier) pour être sûre et certaine de l’adhérence.

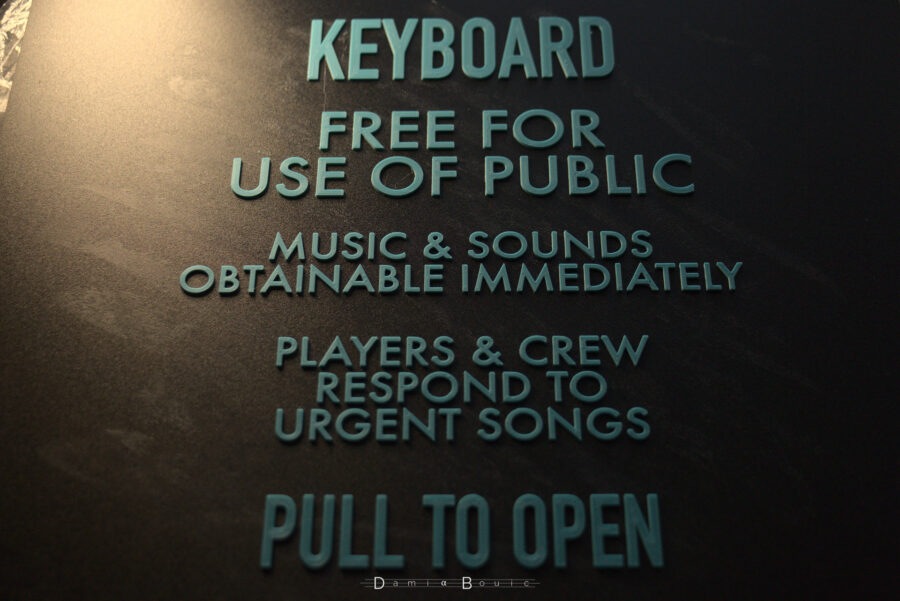

Puis, 1h30 plus tard, l’impression se termine. Je suis bluffée par le résultat. Ouiii y a quelques imperfections de ci et de là mais c’est peu visible. C’est grisant. J’ai pas envie d’y toucher. C’est trop beau !

Car cela devait arriver, fatalement. J’ai une imprimante 3D. Le modèle ? Une Elegoo Neptune 4 Plus, achetée en profitant des soldes de fêtes de fin d’année, donc une fraction du prix d’origine. Une belle bête avec un joli volume d’impression de 32 x 32 x 38.5 cm. Soit presque 40 cm de haut ! Avec ceci je pourrais imprimer des casques intégraux par exemple. Comme celui d’un Cybermen et je pourrais convertir toute la Terre. AHAHAHAHA.

En attendant, je ne pouvais pas me permettre de laisser cette imprimante 3D à l’air libre, avec les poussières, les poils de chats, les courants d’air et les grosses variations d’humidité. L’humidité étant la véritable ennemie des filaments, que ce soit le PLA, le PETG ou l’ABS.

Donc c’est l’occasion de faire une sérieuse construction : une enceinte d’isolation hygrométrique. Ou caisson. C’est pareil. A peu près. Non ?

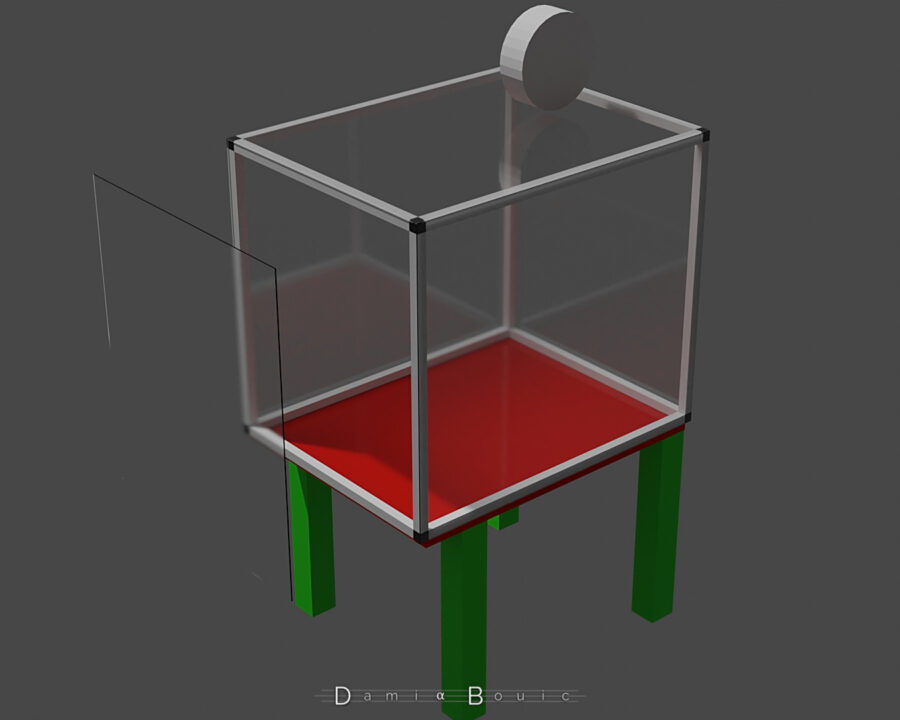

Pas mal d’inspiration depuis Adam Savage car il a fait un superbe caisson tout en plexiglass. Au départ, c’était un peu mon intention, des panneaux de plexiglass rigides, rivetés sur des barres en alu profil carré de 20mm. Comme ici, sur cette modélisation 3D.

On est sur un caisson aux dimensions assez imposantes : 578 x 650 x 750 (mm). Celui-ci reposera sur une base, faite maison également, dont j’ai l’intégralité des matériaux par ailleurs. La porte je l’imagine tenue par une charnière piano et l’étanchéité réalisée par le rôle conjoint d’un … joint d’isolation thermique et d’un loqueteau magnétique. Le reste de l’étanchéité du caisson, sans doute une colle ou un truc du genre. Et bah vous serez étonné.e.s par la simplicité de la réalisation de cette dernière.

En attendant :

Partir sur de bonnes bases. Une base en l’occurrence.

Avant de commencer à s’enjailler sur le caisson, il serait bon de pouvoir le disposer sur une petite table basse afin de l’accueillir, et avoir l’imprimante pas trop haute ni trop basse.

Voici le matériel à ma disposition :

- Une planche de couleur rouge que j’avais depuis quelques temps et qui va enfin trouver un usage ;

- Quatre poutrelles en bois qui avaient servie pour un lit mezzanine, qui sont les chutes des pieds qui constituent les pieds de mon bureau actuel ;

- De la visserie façon « IKEA » (vous savez le genre de boulon rond qu’on doit insérer et faire tourner avec un tournevis plat).

Et en photo.

Bon, il est temps de sortir la perceuse et d’y aller.

Un trou.

Puis un autre, fait avec un forêt Forstner, que je peux enfin mettre à profit. Ça va permettre de « couler » la tête de vis dans le bois.

Et puis les 4 pieds sont aussi perforés.

Assemblage. Ça tient, on peut passer à la suite.

Des barres ! En alu.

C’est l’histoire d’une meuf qui a horreur du travail du métal. J’ai déjà coupé du métal par le passé. C’est chiant. Ça coince. Ça grippe. Ça part pas comme on veut. Mais je me disais : «Attends si ça se trouve l’alu ça va être cool.» Le foreshadowing tout ça.

Je me décide enfin à couper ces barres en alu. J’en ai 6 de 2 m chacune. 12 sections à produire.

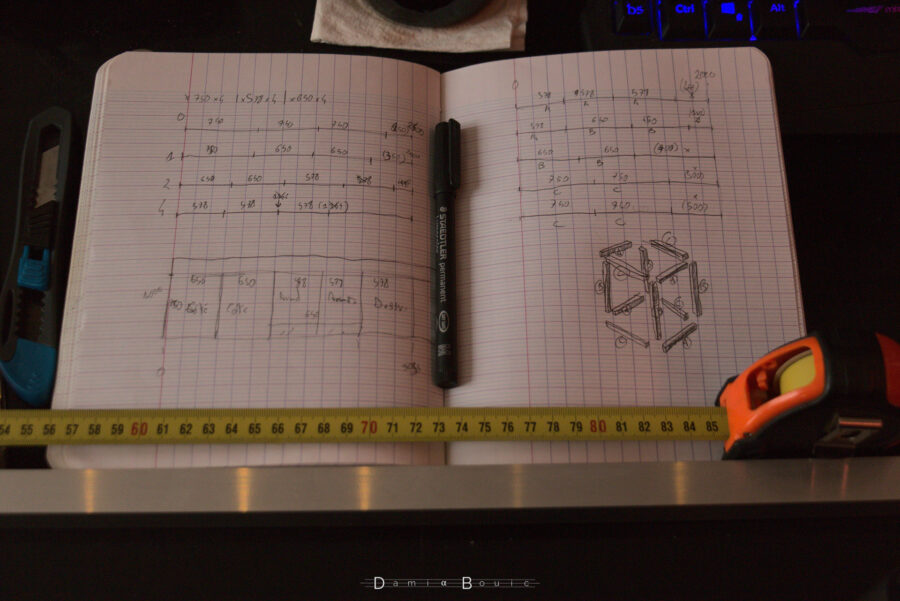

Tout d’abord faut faire les traits de coupe et suivre le plan de coupe. A la lettre.

Et vous avez vu l’erreur ? Si si, regardez attentivement. Revenez plus haut où j’annonce les dimensions du caisson. Maintenant regardez le plan de coupe. Vous l’avez maintenant ? Parce que moi, je l’avais pas du tout. Mais alors : pas du tout.

Et donc, je coupe.

Et ça se coupe bien. Avoir une lame toute neuve aussi, ça aide, je ne vous le cacherait pas. Par contre, sur plusieurs coupe : ça dévie. Et parfois même sévèrement, de plusieurs millimètres.

Mais cela ne me décourage pas, même si ça fait souffler quand même…

Voilà les 12 sections, posées en groupes, sur le carton de l’imprimante 3D, toujours dans son emballage.