Car cela devait arriver, fatalement. J’ai une imprimante 3D. Le modèle ? Une Elegoo Neptune 4 Plus, achetée en profitant des soldes de fêtes de fin d’année, donc une fraction du prix d’origine. Une belle bête avec un joli volume d’impression de 32 x 32 x 38.5 cm. Soit presque 40 cm de haut ! Avec ceci je pourrais imprimer des casques intégraux par exemple. Comme celui d’un Cybermen et je pourrais convertir toute la Terre. AHAHAHAHA.

En attendant, je ne pouvais pas me permettre de laisser cette imprimante 3D à l’air libre, avec les poussières, les poils de chats, les courants d’air et les grosses variations d’humidité. L’humidité étant la véritable ennemie des filaments, que ce soit le PLA, le PETG ou l’ABS.

Donc c’est l’occasion de faire une sérieuse construction : une enceinte d’isolation hygrométrique. Ou caisson. C’est pareil. A peu près. Non ?

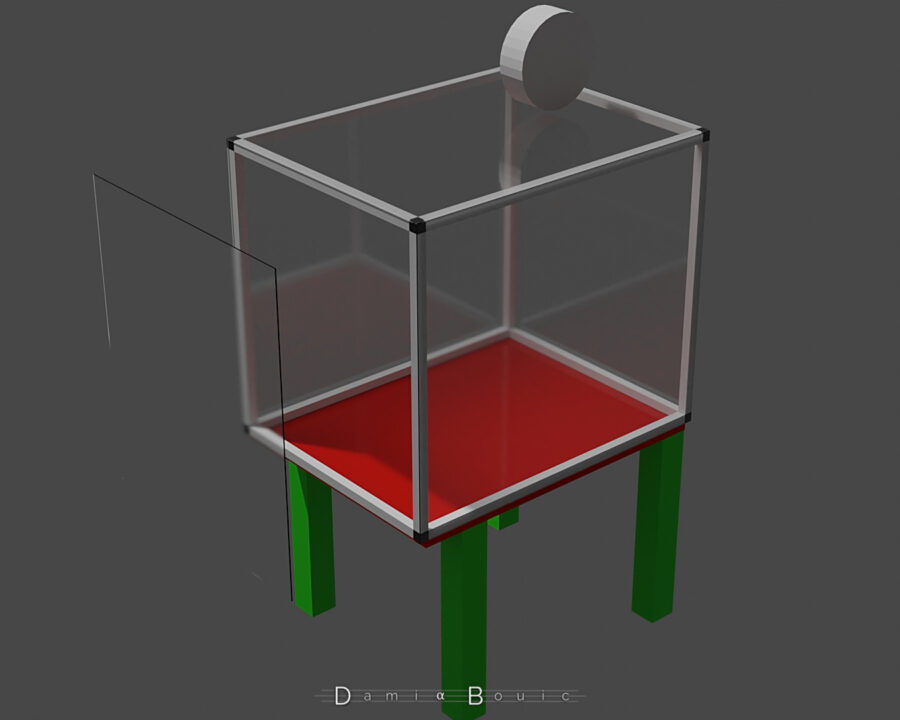

Pas mal d’inspiration depuis Adam Savage car il a fait un superbe caisson tout en plexiglass. Au départ, c’était un peu mon intention, des panneaux de plexiglass rigides, rivetés sur des barres en alu profil carré de 20mm. Comme ici, sur cette modélisation 3D.

On est sur un caisson aux dimensions assez imposantes : 578 x 650 x 750 (mm). Celui-ci reposera sur une base, faite maison également, dont j’ai l’intégralité des matériaux par ailleurs. La porte je l’imagine tenue par une charnière piano et l’étanchéité réalisée par le rôle conjoint d’un … joint d’isolation thermique et d’un loqueteau magnétique. Le reste de l’étanchéité du caisson, sans doute une colle ou un truc du genre. Et bah vous serez étonné.e.s par la simplicité de la réalisation de cette dernière.

En attendant :

Partir sur de bonnes bases. Une base en l’occurrence.

Avant de commencer à s’enjailler sur le caisson, il serait bon de pouvoir le disposer sur une petite table basse afin de l’accueillir, et avoir l’imprimante pas trop haute ni trop basse.

Voici le matériel à ma disposition :

- Une planche de couleur rouge que j’avais depuis quelques temps et qui va enfin trouver un usage ;

- Quatre poutrelles en bois qui avaient servie pour un lit mezzanine, qui sont les chutes des pieds qui constituent les pieds de mon bureau actuel ;

- De la visserie façon « IKEA » (vous savez le genre de boulon rond qu’on doit insérer et faire tourner avec un tournevis plat).

Et en photo.

Bon, il est temps de sortir la perceuse et d’y aller.

Un trou.

Puis un autre, fait avec un forêt Forstner, que je peux enfin mettre à profit. Ça va permettre de « couler » la tête de vis dans le bois.

Et puis les 4 pieds sont aussi perforés.

Assemblage. Ça tient, on peut passer à la suite.

Des barres ! En alu.

C’est l’histoire d’une meuf qui a horreur du travail du métal. J’ai déjà coupé du métal par le passé. C’est chiant. Ça coince. Ça grippe. Ça part pas comme on veut. Mais je me disais : «Attends si ça se trouve l’alu ça va être cool.» Le foreshadowing tout ça.

Je me décide enfin à couper ces barres en alu. J’en ai 6 de 2 m chacune. 12 sections à produire.

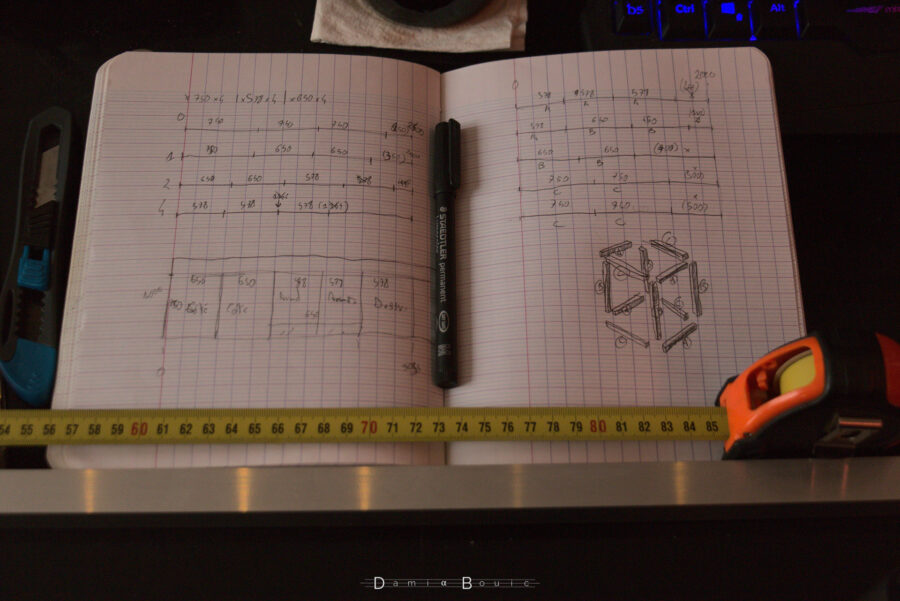

Tout d’abord faut faire les traits de coupe et suivre le plan de coupe. A la lettre.

Et vous avez vu l’erreur ? Si si, regardez attentivement. Revenez plus haut où j’annonce les dimensions du caisson. Maintenant regardez le plan de coupe. Vous l’avez maintenant ? Parce que moi, je l’avais pas du tout. Mais alors : pas du tout.

Et donc, je coupe.

Et ça se coupe bien. Avoir une lame toute neuve aussi, ça aide, je ne vous le cacherait pas. Par contre, sur plusieurs coupe : ça dévie. Et parfois même sévèrement, de plusieurs millimètres.

Mais cela ne me décourage pas, même si ça fait souffler quand même…

Voilà les 12 sections, posées en groupes, sur le carton de l’imprimante 3D, toujours dans son emballage.

Un article que je devais faire depuis longtemps.

Un article qui va être assez long car : beaucoup de photos (43). Donc je vais essayer de faire une mise en page pas trop rebutante.

Les photos ne sont pas d’une qualité extra car faites avec l’apn de mon ancien smartphone (un Redmi A1 vraiment bof). Mais j’ai rien d’autre. Je compte faire de meilleures photos avec mon réflex cela dit, d’autant que -breaking news-, l’étui n’est pas : fini 😀

Avant de commencer

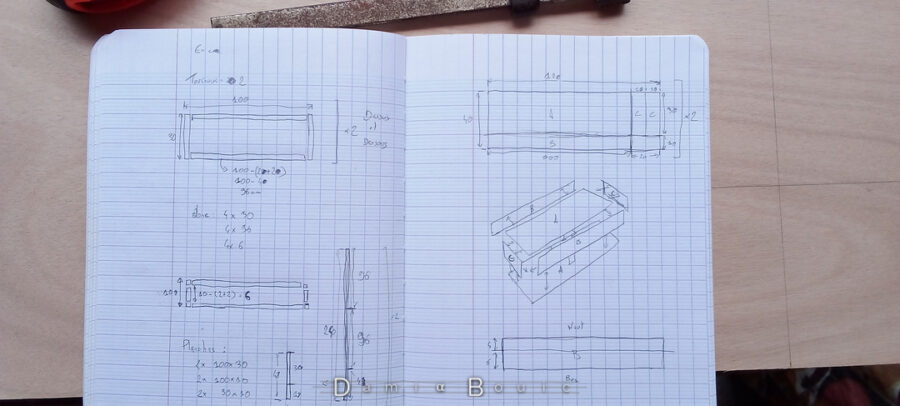

Je veux un étui qui ne soit pas trop compliqué à fabriquer. Mais aussi pas trop cher. Donc je vais devoir me tourner vers des matériaux dits « pauvres » : du pin et du contreplaqué. Je le veux aussi le plus léger possible. Donc la structure va devoir être importante.

Au final, je choisi de partir sur un étui composé de tasseaux de 20mm, carrés. Ceux-si me serviront dans les angles où sera collé les planches qui constitueront la paroi de l’étui. Et ce sera du contreplaqué de 4 mm. Oui, si fin ! Et vous verrez, ça vaudra le coup.

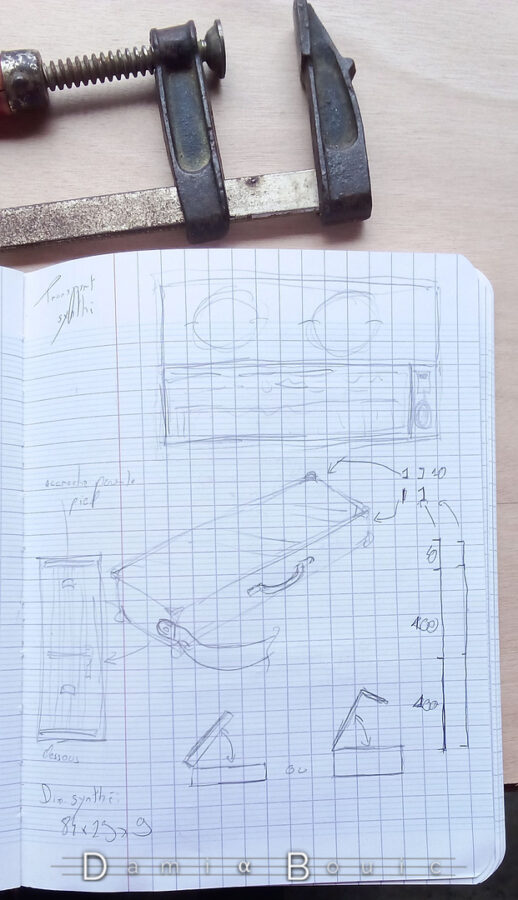

Donc faisons des croquis :

Les dimensions de l’étui ne sont pas compliquées : 100x30x10mm. Ce sera un faible profil, assez long. Et bien suffisant pour mon synthé, et mes accessoires. Enfin, sur le papier en tout cas !

Allez on coupe !

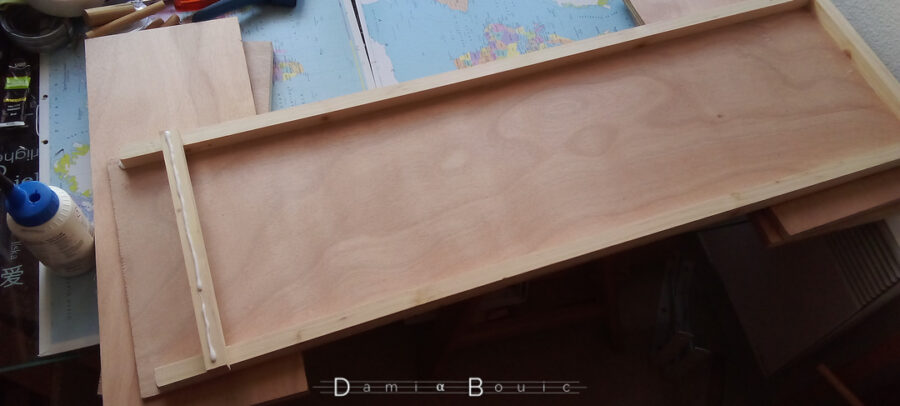

Et donc je pose mon établi dehors et je découpe mes fournitures. Ici les planches.

Et les tasseaux !

Je m’empresse de poser quelques tasseaux sur l’une des planches, qui constituera le couvercle ou le fond. Oui, ça va le faire !

Planches : assemble !

Bon, si t’as pas perçu la réf à Marvel, c’est pas grave hein.

Car ce qui va être le plus long en fait, c’est l’assemblage. Je compte tout faire à la colle à bois. Je ne veux aucun clou et aucune vis dans mon étui (sauf pour les éléments d’articulations et de fermeture, évidemment). Et ça va être long car il faut attendre que ça sèche.

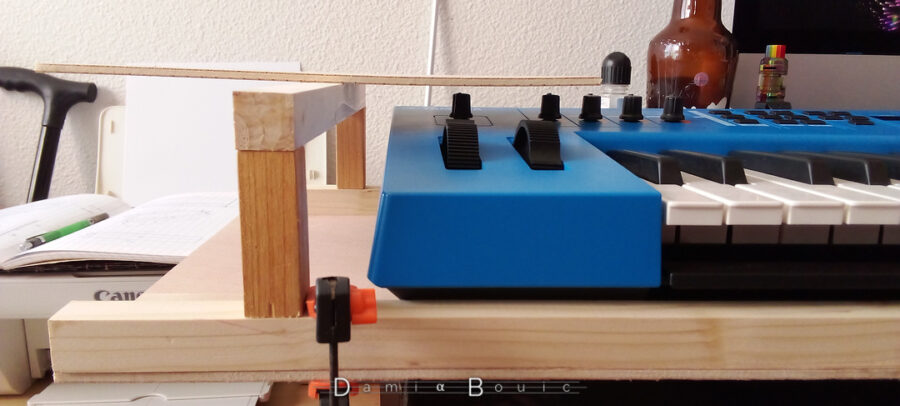

Je fais ici un petit test pour voir si tout empilé, mon synthé peut passer. Et ça rentre. C’est au chausse-pied, mais ça rentre !

Et c’est parti pour les jours de colle !

Colle – Jour 1

Donc tout d’abord, je colle les plus grandes faces, qui constitueront les futurs fond et couvercle de mon étui.

Je fais en sorte de bien serrer l’ensemble en un seul bloc pour que ça reste le plus plat possible. Aussi, non visible ici, mais j’ai provisoirement fait tenir les planches sur les tasseaux avec des agrafes murales.

Le fond et couvercle sont désormais collés, j’en profite pour tester la forme globale de l’étui en faisant reposer les faces sur les coins.

Et avec le synthé histoire de voir. Et ça rentre !!